L’innovation : une solution pour favoriser l’économie circulaire ?

Dès que l’on aborde les questions de la protection de l’environnement, du recyclage et de l’économie circulaire, le recours à l’innovation fait souvent office de solution miracle. Certaines innovations, qui font l’économie d’une analyse poussée du cycle de vie, font pourtant parfois peser un poids supplémentaire sur la fin de vie des produits ou emballages plastiques. Ceci est un appel à revoir nos critères d’innovation pour renforcer les filières de recyclage.

L’innovation n’est ni bonne ni mauvaise. Comme toute activité humaine, elle n’est que ce que l’on veut bien en faire. Lui rendre un culte aveugle peut d’ailleurs provoquer des réactions en chaîne potentiellement nuisibles. Combien de produits au design « innovant » qui s’avèrent problématiques pour les filières de recyclage ? Combien d’emballages a priori recyclables mais dont la filière n’est pas assez mûre pour réaliser la collecte et le tri ? Quid des matières parfaitement recyclables sur le papier qui viennent malgré tout perturber la qualité de la matière recyclée ?

Pourquoi le nier : innover « à l’aveugle » peut créer un poids supplémentaire sur la fin de vie des produits. Un poids qui pèse aussi sur le portefeuille des Français car il oblige les collectivités locales à prendre en charge l’amélioration des machines de tri et le retravail sur la collecte, entre autres. Facteur aggravant, les matériaux plastiques étant connus et appréciés pour leur durabilité, si leur fin de vie est mal gérée, ils peuvent vite devenir des déchets persistants.

Innover pour mieux recycler

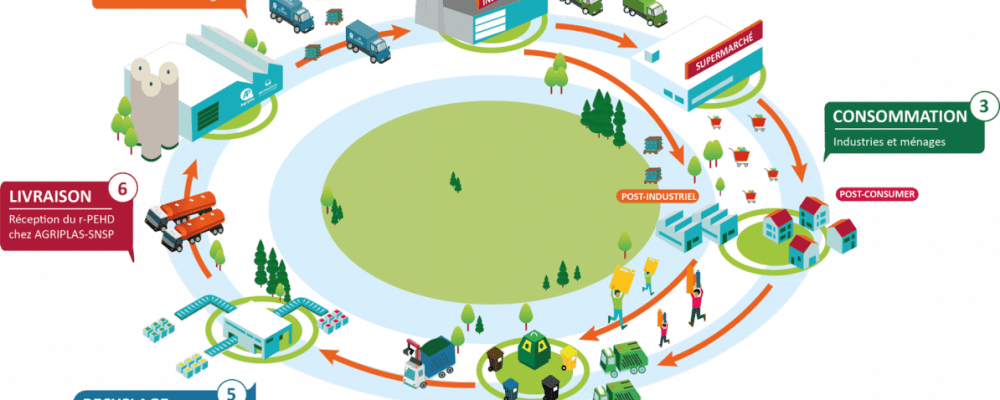

Plutôt que d’innover pour innover, nous proposons une autre approche : innover pour mieux recycler. Dès la conception, les fabricants d’emballages ont vocation à s’assurer que ceux-ci sont calibrés pour être facilement recyclés avec un choix de matériaux qui ne vont ni compliquer le tri ni dégrader la matière recyclée. C’est une question de méthode : les produits doivent s’adapter aux filières et non l’inverse. D’où l’intérêt de travailler main dans la main avec les éco-organismes ou les associations professionnelles de recycleurs, ces acteurs étant les plus à mêmes de lister les emballages qui posent problème du fait de leur taille, des colorants et types d’étiquettes, de la présence ou non d’un bouchon attaché et des types de plastiques utilisés. Et d’attirer l’attention sur le problème posé par les emballages ou les produits présentant un nombre trop important de résines. Plutôt que de s’éparpiller à inventer de nouveaux procédés de recyclage pour des matériaux qui peinent à atteindre la masse critique nécessaire au bon fonctionnement de la filière, peut-être faut-il prendre le parti de la simplification, voire de la standardisation. La filière emballages gagneraient sans doute beaucoup à une réduction du nombre de matériaux utilisés. Cela permettrait de faciliter le tri, d’améliorer la qualité du recyclage et d’augmenter la qualité des matières premières recyclées.

Exemple d’innovation vertueuse : chez Agriplas, nous avons ainsi choisi de travailler avec Eranova, une entreprise qui transforme les algues en résine biosourcée. L’avantage : leur matière plastique, mélange d’amidon d’algue et de PEHD, ne perturbe pas les filières de tri ni la qualité de la matière plastique recyclée (*tests réalisés au CRITT).

La plasturgie a de la ressource

En tant que fabricant d’emballages plastiques industriels et commerciaux, nous avons une carte à jouer pour faire de notre industrie le premier levier du recyclage et de l’économie circulaire, et ce en agissant dès le stade de la conception. C’est à la source que se décide le destin des produits d’emballage : le type de matières plastiques utilisées, leur recyclabilité, leur durée de vie, la facilité ou non de la maintenance… Chez Agriplas, ce constat nous conduit à bouleverser la production de certains de nos produits phares en mariant écoconception et économie de la fonctionnalité. Nous développons actuellement un IBC « multiway » entièrement démontable pour faciliter la maintenance et le recyclage en fin de vie de chacune de ses pièces dans un souci d’économie circulaire. Avec ce produit, hautement résistant à la corrosion à poids plus faible grâce au soufflage (-25% par rapport aux IBC lourds sur le marché), doté de pièces détachées intégralement substituables, nous aspirons à allonger sa durée de vie (cinq ans contre quatre ans en moyenne pour cette famille de produits). Autrement dit, si la production des emballages plastiques reste notre cœur de métier, leur maintenance est bien devenue un enjeu capital, pour nous comme pour nos clients. Cela nous permet d’allonger la durée de vie des emballages et de réduire notre bilan carbone tout en explorant de nouveaux business models, en l’occurrence le passage de la vente d’un produit à celle d’un service.

Horizon désirable

Revoir nos critères d’innovation pour favoriser le recyclage est une démarche qui s’inscrit dans le contexte de l’article 5 de la Loi Anti-Gaspillage pour une Economie Circulaire du 10 février 2020 qui fixe l’objectif de 100% de plastiques recyclés en France d’ici 2025. La route est longue : nous n’en sommes aujourd’hui qu’à 23%, mais le jeu en vaut la chandelle. D’après le syndicat national des régénérateurs de matières plastiques, la production d’une tonne de plastique recyclé en France peut émettre jusqu’à dix-sept fois moins de dioxyde de carbone et demander jusqu’à neuf fois moins d’énergie non renouvelable qu’une tonne de plastique vierge. Si l’on considère également l’impact évité de la fin de vie, le recyclage d’une tonne d’emballage plastique représente donc une économie de CO2 de deux à trois tonnes. Pour relever ce défi, les filières de recyclage devront être parfaitement huilées.

Allonger la durée de vie

La technologie plasma est un bel exemple d’innovation susceptible d’allonger la durée de vie des emballages. Elle permet de créer une couche protectrice à l’intérieur d’un bidon pour éliminer les phénomènes de migration du contenu dans le contenant et vers l’extérieur. Résultat : les emballages ont une propriété barrière optimale et leur recyclabilité s’en trouve améliorée. Par ailleurs, la technologie plasma fait baisser la tension de surface de l’emballage, ce qui favorise l’écoulement des produits et facilite le lavage. Le potentiel prometteur de cette technologie nous a logiquement conduit à investir dans une machine dédiée qui opère actuellement sur notre centre de production de Dinard.

Au-delà de la problématique du recyclage, l’innovation a également un rôle à jouer pour allonger la durée de vie des emballages. Ces dernières années, les fabricants d’emballages plastiques industriels et commerciaux ont innové pour favoriser la maintenance, la réparabilité, la solidité, la résistance au lavage voire la réutilisation des produits. Et cela change la donne car l’allongement de la durée de vie d’un emballage permet de lisser l’impact environnemental de sa production.

À toutes les étapes de la chaîne, tous les moyens sont bons pour faire durer les emballages. Dernier exemple en date : notre jerrican 20L Shark dont le design a été revu pour y ajouter des embossements qui améliorent la résistance à la compression du jerrican à poids identique.

Multiplier les usages, retarder le passage par la case déchet et recycler efficacement les plastiques en fin de vie… D’une certaine manière, tout ceci n’est rien d’autre qu’un retour aux fondamentaux de l’économie circulaire, c’est-à-dire à « un système économique d’échange et de production qui, à tous les stades du cycle de vie des produits vise à augmenter l’efficacité de l’utilisation des ressources afin de diminuer l’impact sur l’environnement ».

La boucle est bouclée.